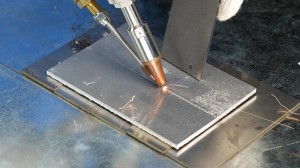

In de moderne productie, de toepassing van2000W vezel laser lasmachinesVoor het lassen van aluminiummetalen wordt steeds wijdverspreide. Om de laskwaliteit en veiligheid te garanderen, moeten de volgende sleutelaangelegenheden echter worden opgemerkt.

1. Oppervlaktebehandeling vóór het lassen

De oxidefilm op het oppervlak van aluminium metaal kan de laskwaliteit ernstig beïnvloeden. Een grondige oppervlaktebehandeling moet worden uitgevoerd om de oxidefilm, olievlekken en andere onzuiverheden te verwijderen. Toen een bepaalde onderneming voor auto -onderdelen het aluminium frame las las, verscheen vanwege de verwaarlozing van oppervlaktebehandeling een groot aantal poriën en scheuren in de las en daalde de kwalificatiesnelheid sterk. Na het verbeteren van het behandelingsproces steeg het kwalificatiepercentage tot meer dan 95%.

2. Selectie van geschikte lasparameters

Lasparameters zoals laservermogen, lassnelheid en focuspositie zijn van groot belang. Voor aluminiumplaten met een dikte van 2 - 3 mm is een vermogen van 1500 - 1800W geschikter; Voor mensen met een dikte van 3 - 5 mm is 1800 - 2000W geschikt. De lassnelheid moet overeenkomen met de stroom. Wanneer het vermogen bijvoorbeeld 1800W is, is een snelheid van 5 - 7 mm/s ideaal. De focuspositie beïnvloedt ook het laseffect. De focus voor dunne platen ligt op het oppervlak, terwijl het voor dikke platen dieper binnen moet zijn.

3. Controle van warmte -invoer

Aluminium metaal heeft een hoge thermische geleidbaarheid en is vatbaar voor warmteverlies, wat de penetratie en sterkte van de las beïnvloedt. Nauwkeurige controle van warmte -invoer is vereist. Wanneer een lucht- en ruimtevaartonderneming bijvoorbeeld aluminium onderdelen las, leidde een slechte controle van warmte -input tot onvolledige fusie van de las. Het probleem werd opgelost na het optimaliseren van het proces.

4. Toepassing van afschermingsgas

Passend afschermingsgas kan lasoxidatie en porositeit voorkomen. Argon, helium of hun mengsels worden vaak gebruikt en de stroomsnelheid en blaastrichting moeten correct worden aangepast. Onderzoek toont aan dat een argonstroomsnelheid van 15 - 20 L/min en dat een geschikte blaasrichting de porositeit kan verminderen.

In de toekomst wordt verwacht dat hogere en intelligentere laserslasapparatuur zal ontstaan, en nieuwe lasprocessen en materialen zullen ook de brede toepassing bevorderen. Concluderend, alleen door deze voorzorgsmaatregelen te volgen, kan het verzamelen van ervaring en het optimaliseren van het proces de voordelen van laserslassen worden uitgeoefend om bij te dragen aan de ontwikkeling van de productie -industrie.

Posttijd: Jul-12-2024